- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

پی سی بی اے پروسیسنگ میں کچرے کو کیسے کم کریں

2025-01-03

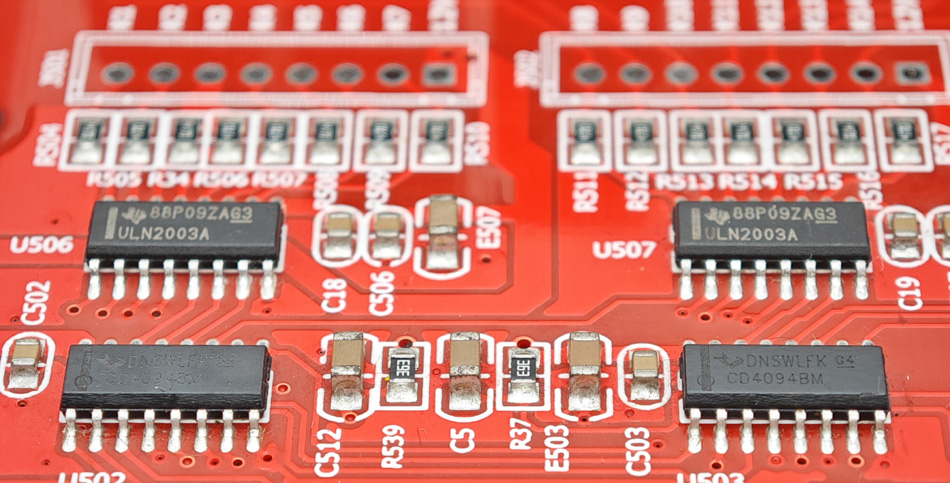

پی سی بی اے میں (طباعت شدہ سرکٹ بورڈ اسمبلی) پروسیسنگ کے عمل ، فضلہ کو کم کرنا نہ صرف پیداواری لاگت کو کم کرسکتا ہے ، بلکہ پیداواری کارکردگی اور ماحولیاتی استحکام کو بھی بہتر بنا سکتا ہے۔ موثر فضلہ کے انتظام کے اقدامات پیداوار کے عمل کو بہتر بنانے ، مصنوعات کے معیار کو بہتر بنانے اور وسائل کی کھپت کو کم کرنے میں مدد کرتے ہیں۔ یہ مضمون پی سی بی اے پروسیسنگ میں کچرے کو کم کرنے کے لئے حکمت عملیوں کی کھوج کرے گا ، جس میں ڈیزائن کو بہتر بنانا ، پیداوار کی کارکردگی کو بہتر بنانا ، کوالٹی کنٹرول کو بہتر بنانا ، اور مواد کو مؤثر طریقے سے انتظام کرنا شامل ہے۔

فضلہ کو کم کرنے کے لئے ڈیزائن کو بہتر بنائیں

1. ڈیزائن مرحلے کے دوران تحفظات

کے ڈیزائن مرحلے کے دوران اقدامات کرناپی سی بی اے پروسیسنگاس کے بعد کی پیداوار میں فضلہ کو نمایاں طور پر کم کرسکتا ہے۔ کلیدی ڈیزائن کی حکمت عملیوں میں شامل ہیں:

آسان ڈیزائن: سرکٹ ڈیزائن کو آسان بنانا اور غیر ضروری اجزاء اور پیچیدہ سرکٹس کو کم کرنا مادی اخراجات اور پیداوار میں دشواری کو کم کرسکتا ہے۔

مینوفیکچریبلٹی کے لئے ڈیزائن: پیداوار کے عمل کی اصل شرائط کو مدنظر رکھتے ہوئے ، پی سی بی کو ڈیزائن کریں جو تیار اور جمع کرنا آسان ہیں ، اس طرح پیداواری عمل کے دوران پیدا ہونے والی پریشانیوں کو کم کرتے ہیں۔

فوائد: ڈیزائن کو آسان بنانا اور مینوفیکچریبلٹی کو بہتر بنانا خام مال کے استعمال کو کم کرسکتا ہے اور پیداوار کے عمل میں غلطیوں کو کم کرسکتا ہے ، جس سے وسائل کے ضیاع کو کم کیا جاسکتا ہے۔

2. ڈیزائن کا جائزہ اور نقالی

ممکنہ مسائل کی نشاندہی کرنے اور ڈیزائن کو بہتر بنانے کے لئے ڈیزائن مکمل ہونے کے بعد جائزے اور نقلی ٹیسٹ کروائیں۔ شامل ہیں:

ڈیزائن کا جائزہ: ایک ڈیزائن جائزہ اجلاس کا اہتمام کریں اور متعلقہ شعبوں میں ماہرین کو دعوت دیں تاکہ اس بات کا یقین کرنے کے لئے کہ اس سے پیداواری ضروریات کو پورا کیا جاسکے۔

نقلی جانچ: اپنے ڈیزائن کی کارکردگی اور وشوسنییتا کا اندازہ کرنے کے لئے سرکٹ اور تھرمل تجزیہ کرنے کے لئے نقلی ٹولز کا استعمال کریں۔

فوائد: ڈیزائن کے نقائص کا جلد پتہ لگائیں ، ترمیم کو کم کریں اور پیداوار میں دوبارہ کام کریں ، اور فضلہ کو کم کریں۔

پیداوار کی کارکردگی کو بہتر بنائیں

1. پیداوار کے عمل کو بہتر بنائیں

پیداوار کے عمل کو بہتر بنانا پیداوار کی کارکردگی کو بہتر بنانے اور وسائل کے فضلے کو کم کرنے میں مدد کرتا ہے۔ کلیدی اقدامات میں شامل ہیں:

معیاری آپریشنز: پیداوار کے عمل کی مستقل مزاجی اور کارکردگی کو یقینی بنانے کے لئے معیاری آپریٹنگ طریقہ کار کی ترقی اور ان پر عمل درآمد۔

خودکار پیداوار: دستی کارروائیوں کی وجہ سے غلطیوں اور فضلہ کو کم کرنے کے لئے خودکار سازوسامان اور روبوٹکس ٹکنالوجی متعارف کروائیں۔

فوائد: معیاری اور آٹومیشن پیداوار کی کارکردگی کو بہتر بناتا ہے ، انسانی غلطیوں کو کم کرتا ہے ، اور مادی فضلہ کو کم کرتا ہے۔

2. ریئل ٹائم مانیٹرنگ اور ڈیٹا تجزیہ

پیداوار کے عمل اور ڈیٹا تجزیہ کی اصل وقت کی نگرانی پیداواری مسائل کی نشاندہی اور حل کرنے میں مدد مل سکتی ہے۔ شامل ہیں:

ریئل ٹائم مانیٹرنگ: حقیقی وقت میں پیداوار کے اعداد و شمار کو ٹریک کرنے اور وقت میں اسامانیتاوں کا پتہ لگانے کے لئے پروڈکشن مانیٹرنگ سسٹم کا استعمال کریں۔

اعداد و شمار کا تجزیہ: فضلہ کی بنیادی وجوہات کی نشاندہی کرنے اور بہتری کے اقدامات کو فروغ دینے کے لئے پیداواری اعداد و شمار کا تجزیہ کریں۔

فوائد: ریئل ٹائم مانیٹرنگ اور ڈیٹا تجزیہ کم وقت اور وسائل کے فضلے کو کم کرنے سے ، پیداوار کے مسائل کا فوری جواب دے سکتا ہے۔

کوالٹی کنٹرول کو بہتر بنائیں

1. سخت معیار کا معائنہ

مضبوطیکوالٹی کنٹرولاقدامات غیر معیاری مصنوعات کی پیداوار کو مؤثر طریقے سے کم کرسکتے ہیں اور مواد اور وقت کے ضیاع کو کم کرسکتے ہیں۔ شامل ہیں:

عمل کا معائنہ: پیداوار کے عمل کے دوران اسٹیجڈ معائنہ کرنے کا انعقاد کریں تاکہ یہ یقینی بنایا جاسکے کہ ہر لنک کا معیار معیارات کو پورا کرتا ہے۔

حتمی معائنہ: تکنیکی وضاحتوں اور صارفین کی ضروریات کو پورا کرنے کو یقینی بنانے کے لئے تیار شدہ مصنوعات کا جامع معائنہ۔

فوائد: سخت کوالٹی کنٹرول ناقص مصنوعات کی پیداوار کو کم کرتا ہے ، دوبارہ کام اور سکریپ کی شرحوں کو کم کرتا ہے ، اور وسائل کی بچت کرتا ہے۔

2. رائے کا طریقہ کار

پیداوار کے عمل کو بہتر بنانے کے ل quality معیاری امور پر فوری طور پر جمع کرنے اور تجزیہ کرنے کے لئے ایک آراء کا طریقہ کار قائم کریں۔ شامل ہیں:

مسئلہ کی ریکارڈنگ: پیداوار کے عمل کے دوران ریکارڈ کی دشواریوں کو پائے جانے اور ان کے اسباب کا تجزیہ کرتے ہیں۔

بہتری کے اقدامات: پیداوار کے عمل اور کوالٹی کنٹرول کے معیار کو بہتر بنانے کے لئے آراء کی معلومات کی بنیاد پر بہتری کے اقدامات تیار کریں۔

فوائد: فیڈ بیک میکانزم کے ذریعہ پیداوار کے عمل کو بہتر بنائیں ، مستقبل کے معیار کے مسائل اور وسائل کے ضیاع کو کم کریں۔

مواد کو مؤثر طریقے سے منظم کریں

1. مادی خریداری اور انتظام

معقولمادی خریداریاور انتظامیہ مادی فضلہ کو کم کرسکتا ہے۔ شامل ہیں:

عین مطابق خریداری: پیداوار کے مطابق عین مطابق خریداری مادی سرپلس یا قلت سے بچنے کی ضرورت ہے۔

انوینٹری مینجمنٹ: سائنسی انوینٹری مینجمنٹ کو نافذ کریں ، مادی میعاد ختم ہونے اور نقصان کو روکنے کے لئے باقاعدگی سے انوینٹری کو چیک اور اپ ڈیٹ کریں۔

فوائد: عین مطابق خریداری اور موثر انوینٹری مینجمنٹ مادی فضلہ کو کم کرتی ہے اور پیداواری لاگت کو کم کرتی ہے۔

2. فضلہ کی ری سائیکلنگ اور دوبارہ استعمال

فضلہ کی ری سائیکلنگ اور دوبارہ استعمال کے اقدامات پر عمل درآمد سے فضلہ کی پیداوار کو کم کیا جاسکتا ہے اور پیداواری لاگت کو کم کیا جاسکتا ہے۔ شامل ہیں:

ری سائیکلنگ کا منصوبہ: پیداوار کے عمل کے دوران پیدا ہونے والے فضلہ کی درجہ بندی اور ریسائیکل کرنے کے لئے فضلہ ری سائیکلنگ پلان تیار کریں اور ان پر عمل کریں۔

دوبارہ استعمال کے اقدامات: وسائل کے فضلے کو کم کرنے کے لئے دوسرے پروڈکشن لنکس یا مصنوعات میں دوبارہ استعمال کے قابل فضلہ مواد کا استعمال کریں۔

فوائد: سکریپ ری سائیکلنگ اور دوبارہ استعمال سے پروسیسنگ پروڈکشن سکریپ کی لاگت کم ہوجاتی ہے اور خام مال کی ضرورت کو کم کرتا ہے۔

خلاصہ کریں

پی سی بی اے پروسیسنگ میں فضلہ کو کم کرنا پیداوار کی کارکردگی کو بہتر بنانے ، اخراجات کو کم کرنے اور ماحولیاتی استحکام کو بہتر بنانے کی کلید ہے۔ ڈیزائن کو بہتر بنانا ، پیداوار کی کارکردگی کو بہتر بنانا ، کوالٹی کنٹرول کو بہتر بنانا ، اور مواد کو مؤثر طریقے سے سنبھالنے جیسی حکمت عملیوں کے ذریعے ، کمپنیاں پیداواری عمل میں کچرے کو نمایاں طور پر کم کرسکتی ہیں۔ ان اقدامات پر عمل درآمد سے نہ صرف وسائل کی کھپت کو کم کرنے میں مدد ملے گی ، بلکہ پائیدار ترقی کے ہدف کو حاصل کرنے سے ، مصنوعات کے معیار اور پیداوار کی کارکردگی کو بھی بہتر بنایا جاسکے گا۔

-

Delivery Service

-

Payment Options