- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

پی سی بی اے پروسیسنگ میں غلطی کا تجزیہ اور خرابیوں کا سراغ لگانا

2025-01-08

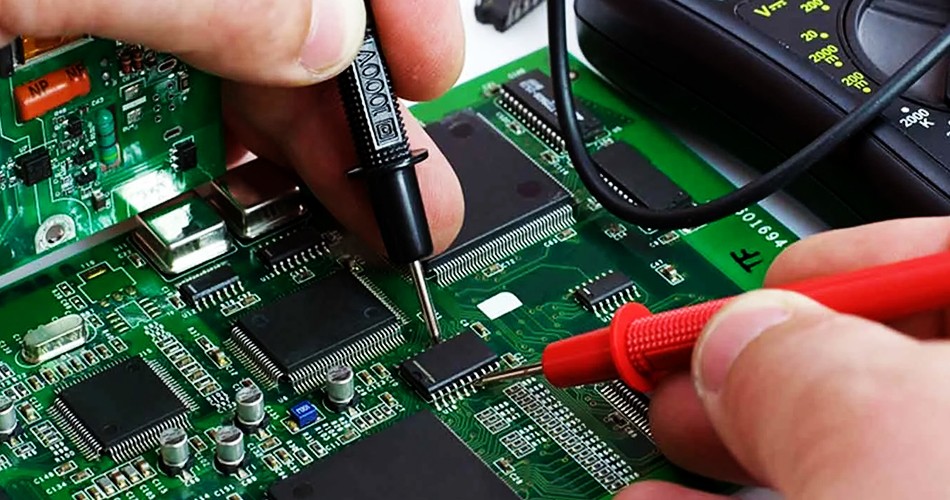

پی سی بی اے کے عمل میں (طباعت شدہ سرکٹ بورڈ اسمبلی) پروسیسنگ ، غلطی کا تجزیہ اور پریشانی کا سراغ لگانا مصنوعات کے معیار اور پیداوار کی کارکردگی کو یقینی بنانے کے لئے کلیدی روابط ہیں۔ غلطیوں کی باقاعدگی سے شناخت اور حل کرنے سے ، مصنوعات کی وشوسنییتا کو بہتر بنایا جاسکتا ہے اور پیداواری لاگت کو کم کیا جاسکتا ہے۔ اس مضمون میں عام طور پر غلطی کی اقسام ، تجزیہ کے طریقوں اور پی سی بی اے پروسیسنگ میں دشواریوں کا ازالہ کرنے کی حکمت عملیوں کو تلاش کیا جائے گا تاکہ کمپنیوں کو پیداوار کے معیار اور کارکردگی کو بہتر بنانے میں مدد ملے۔

عام غلطی کی اقسام

1. سولڈرنگ نقائص

پی سی بی اے پروسیسنگ میں سولڈرنگ کے نقائص سب سے عام مسائل ہیں ، جن میں کولڈ سولڈرنگ ، کولڈ سولڈرنگ ، سولڈر پل اور لاپتہ ٹانکا جوڑ شامل ہیں۔ سرد سولڈرنگ سولڈر جوڑوں کے ناقص رابطے کے طور پر ظاہر ہوتی ہے ، جس کے نتیجے میں غیر مستحکم برقی سگنل ٹرانسمیشن ہوتا ہے۔ سولڈر پلوں کا حوالہ ان علاقوں میں سولڈر کا حوالہ دیتے ہیں جن سے منسلک نہیں ہونا چاہئے ، ایک شارٹ سرکٹ تشکیل دیتے ہیں۔ لاپتہ سولڈر جوڑ سولڈر جوڑوں کا حوالہ دیتے ہیں جو مکمل طور پر تشکیل نہیں پائے جاتے ہیں ، جس کے نتیجے میں کھلی سرکٹ میں دشواری ہوتی ہے۔

2. سرکٹ بورڈ کا اوپن سرکٹ

اوپن سرکٹ کے مسائل اس حقیقت کا حوالہ دیتے ہیں کہ سرکٹ بورڈ میں کچھ لائنیں یا سولڈر جوڑ قابل اعتماد برقی کنکشن نہیں تشکیل دیتے ہیں۔ عام وجوہات میں ناقص سولڈرنگ ، خراب پی سی بی سبسٹریٹس اور ڈیزائن کی غلطیاں شامل ہیں۔

3. شارٹ سرکٹ کے مسائل

شارٹ سرکٹ کے مسائل سرکٹ بورڈ میں دو یا زیادہ سرکٹ حصوں کے حادثاتی رابطے کا حوالہ دیتے ہیں جس سے منسلک نہیں ہونا چاہئے ، جس کے نتیجے میں موجودہ بہاؤ غیر معمولی ہوتا ہے ، جس سے سرکٹ بورڈ یا اجزاء کو نقصان ہوسکتا ہے۔ عام وجوہات میں سولڈر اوور فلو ، تانبے کے تار کی شارٹنگ ، یا آلودگیوں کی وجہ سے ہونے والے حادثاتی رابطے شامل ہیں۔

ناکامی کے تجزیہ کا طریقہ

1. بصری معائنہ

بصری معائنہ کے لئے مائکروسکوپ یا اعلی میگنیفیکیشن کیمرا کا استعمال سولڈر مشترکہ نقائص ، کھلی سرکٹس اور مختصر سرکٹس کا پتہ لگاسکتا ہے۔ سرکٹ بورڈ کا تفصیلی بصری معائنہ واضح نقائص کی جلد شناخت کرسکتا ہے۔

سولڈر جوڑوں کی جانچ پڑتال کریں: سولڈر جوڑوں کی شکل اور کنکشن کی حیثیت کا مشاہدہ کریں تاکہ اس بات کی تصدیق کی جاسکے کہ آیا کوئی غلط ٹانکا لگانے والا مشترکہ ہے یا کولڈ سولڈر جوائنٹ ہے۔

سرکٹ کی جانچ پڑتال کریں: چیک کریں کہ آیا سرکٹ بورڈ پر سرکٹ برقرار ہے یا نہیں اور آیا وہاں اوپن سرکٹ یا شارٹ سرکٹ موجود ہے۔

نفاذ کی حکمت عملی: بصری معائنہ باقاعدگی سے انجام دیں ، مسائل کو تلاش کریں اور ریکارڈ کریں ، اور وقت میں مرمت کے اقدامات کریں۔

2. بجلی کی جانچ

بجلی کی جانچ میں فنکشنل ٹیسٹنگ ، تسلسل کی جانچ ، اور موصلیت کی جانچ شامل ہے ، جو سرکٹ بورڈ کے اصل کام کی حیثیت اور بجلی کے کنکشن کا پتہ لگاسکتی ہے۔

فنکشنل ٹیسٹنگ: اسمبلی کے بعد فنکشنل ٹیسٹنگ انجام دیں تاکہ اس بات کی تصدیق کی جاسکے کہ سرکٹ بورڈ ڈیزائن کی ضروریات کے مطابق صحیح طریقے سے کام کر رہا ہے یا نہیں۔

تسلسل کی جانچ: سرکٹ بورڈ کے مختلف کنکشن پوائنٹس کو جانچنے کے لئے ملٹی میٹر کا استعمال کریں تاکہ یہ معلوم کیا جاسکے کہ اوپن سرکٹ کا مسئلہ ہے یا نہیں۔

موصلیت کی جانچ: سرکٹ بورڈ کے موصلیت کی کارکردگی کی جانچ کریں تاکہ یہ یقینی بنایا جاسکے کہ سرکٹ بورڈ کے مختلف حصوں میں کوئی حادثاتی شارٹ سرکٹ موجود نہیں ہے۔

نفاذ کی حکمت عملی: بروقت مسائل کا پتہ لگانے اور حل کرنے کے لئے پیداوار کے دوران اور اس کے بعد باقاعدہ بجلی کی جانچ کا انعقاد کریں۔

3. ایکس رے معائنہ

ایکس رے معائنہ پوشیدہ نقائص کا پتہ لگانے کے لئے ایک موثر طریقہ ہے ، خاص طور پر سولڈر مشترکہ مسائل کا پتہ لگانے کے لئے جو براہ راست مشاہدہ کرنا آسان نہیں ہیں ، جیسے بی جی اے (بال گرڈ سرنی)۔

سولڈر جوڑوں کی جانچ پڑتال کریں: ایکس رے معائنہ کے ذریعے بی جی اے سولڈر جوڑوں کے سولڈرنگ کے معیار کو چیک کریں تاکہ اس بات کی تصدیق کی جاسکے کہ آیا سرد سولڈر جوڑ یا سولڈر پل موجود ہیں۔

داخلی ڈھانچے کا پتہ لگائیں: ممکنہ مختصر سرکٹس یا کھلی سرکٹس کی نشاندہی کرنے کے لئے پی سی بی کے اندرونی ڈھانچے کی جانچ کریں۔

نفاذ کی حکمت عملی: سولڈرنگ کے معیار کو یقینی بنانے کے ل regular باقاعدگی سے اور داخلی معائنہ کرنے کے لئے ایکس رے معائنہ کے سازوسامان کی تشکیل کریں۔

خرابیوں کا سراغ لگانا حکمت عملی

1. دوبارہ سولڈرنگ

سولڈرنگ نقائص جیسے سرد سولڈر جوڑ ، ٹھنڈے سولڈر جوڑ ، اور لاپتہ سولڈر جوڑوں کے لئے ، عام طور پر مرمت کے لئے دوبارہ سولڈرنگ کی ضرورت ہوتی ہے۔ سولڈرنگ کے عمل کی درستگی کو یقینی بنائیں اور سولڈرنگ کے اچھے نتائج حاصل کرنے کے لئے سولڈرنگ پیرامیٹرز کو ایڈجسٹ کریں۔

سطح کو صاف کریں: آکسائڈز اور آلودگیوں کو دور کرنے کے لئے دوبارہ سولڈرنگ سے پہلے سولڈرنگ کی سطح کو صاف کریں۔

سولڈرنگ پیرامیٹرز کو ایڈجسٹ کریں: سولڈرنگ کے معیار کو یقینی بنانے کے لئے سولڈرنگ کی ضروریات کے مطابق درجہ حرارت ، وقت اور سولڈر کی رقم کو ایڈجسٹ کریں۔

نفاذ کی حکمت عملی: سولڈرنگ نقائص کے لئے ، دوبارہ ویلڈ کریں اور سولڈر جوڑوں کو چیک کریں تاکہ یہ یقینی بنایا جاسکے کہ سولڈرنگ کا معیار معیارات کو پورا کرتا ہے۔

2. خراب شدہ حصوں کو تبدیل کریں

جزو کو پہنچنے والے نقصان کی وجہ سے پیدا ہونے والی پریشانیوں ، جیسے کھلے سرکٹس اور شارٹ سرکٹس کے لئے ، عام طور پر تباہ شدہ حصوں کو تبدیل کرنا ضروری ہوتا ہے۔ اس بات کو یقینی بنائیں کہ تبدیل شدہ حصے ڈیزائن کی ضروریات کو پورا کریں اور سولڈرنگ انجام دیں۔

خراب حصوں کی شناخت کریں: بجلی کی جانچ اور بصری معائنہ کے ذریعے خراب حصوں کی شناخت کریں۔

تبدیل کریں: خراب شدہ حصوں کو تبدیل کریں ، اور دوبارہ ویلڈ کریں اور فنکشنل ٹیسٹنگ انجام دیں۔

نفاذ کی حکمت عملی: خراب حصوں کو تبدیل کریں اور اس بات کو یقینی بنائیں کہ نئے حصوں کا معیار ضروریات کو پورا کرے۔

3. پی سی بی سبسٹریٹ کی مرمت کریں

پی سی بی سبسٹریٹ کو پہنچنے والے نقصان کے مسائل ، جیسے دراڑیں یا انٹرلیئر چھیلنے کے ل P ، پی سی بی کی مرمت کی ٹیکنالوجیز جیسے سرکٹ کی مرمت اور سبسٹریٹ کمک کو استعمال کیا جاسکتا ہے۔

مرمت سرکٹس: خراب شدہ سرکٹس کی مرمت کے لئے کوندکٹو گلو یا کوندکٹو تار کا استعمال کریں۔

سبسٹریٹس کو کمک کریں: جسمانی نقصان کے خطرے کو کم کرنے کے لئے سبسٹریٹ کو تقویت دیں۔

نفاذ کی حکمت عملی: پی سی بی کے ذیلی ذخیروں کی مرمت کریں اور اس بات کو یقینی بنائیں کہ مرمت شدہ ذیلی ذخیرے استعمال کی ضروریات کو پورا کریں۔

خلاصہ

میںپی سی بی اے پروسیسنگ، غلطی کا تجزیہ اور خرابیوں کا سراغ لگانا مصنوعات کے معیار کو یقینی بنانے کے لئے کلیدی روابط ہیں۔ عام غلطی کی اقسام ، منظم غلطی کے تجزیہ کے طریقوں اور دشواریوں کے موثر حکمت عملیوں کی نشاندہی کے ذریعے ، مصنوعات کی پیداوار کی شرح کو بہتر بنایا جاسکتا ہے اور پیداواری لاگت کو کم کیا جاسکتا ہے۔ باقاعدگی سے بصری معائنہ ، بجلی کی جانچ اور ایکس رے معائنہ سے مسائل کو بروقت دریافت اور حل کرکے پیداوار کے معیار اور کارپوریٹ مسابقت کو بہتر بنانے میں مدد مل سکتی ہے۔

-

Delivery Service

-

Payment Options