- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

پی سی بی اے پروسیسنگ میں پیداوار کی شرح کو بہتر بنانے کا طریقہ

2025-01-10

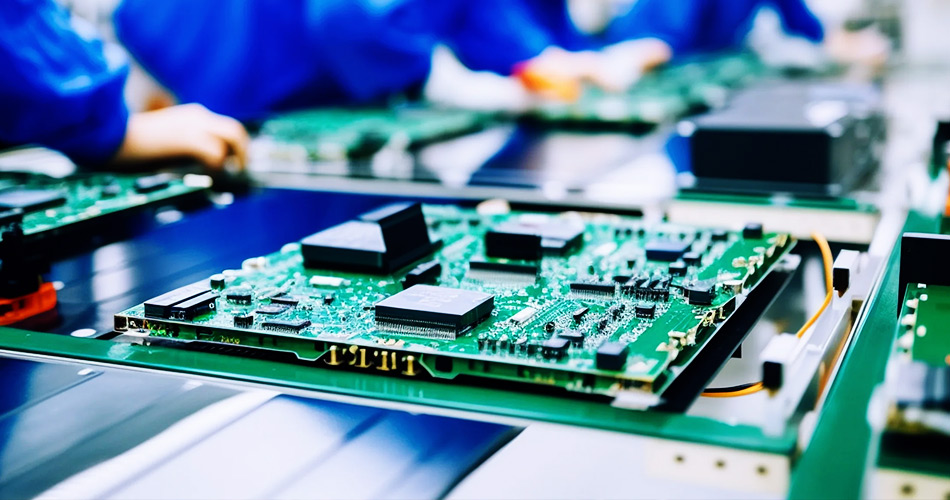

پی سی بی اے کے عمل میں (طباعت شدہ سرکٹ بورڈ اسمبلی) ، پیداوار کی شرح کو بہتر بنانا مصنوعات کے معیار کو یقینی بنانے اور پیداواری لاگت کو کم کرنے کی کلید ہے۔ پیداوار کی شرح کو بہتر بنانے سے نہ صرف سکریپ اور ری ورک کو کم کیا جاسکتا ہے ، بلکہ پیداوار کی کارکردگی اور صارفین کی اطمینان کو بھی بہتر بنایا جاسکتا ہے۔ یہ مضمون پی سی بی اے پروسیسنگ میں پیداوار کی شرح کو بہتر بنانے کے لئے موثر طریقوں کی کھوج کرے گا ، جس میں ڈیزائن کو بہتر بنانا ، عمل کو بہتر بنانا ، سخت کوالٹی کنٹرول اور مستقل بہتری کی حکمت عملیوں کو نافذ کرنا شامل ہے۔

ڈیزائن کو بہتر بنانا

1. ڈیزائن رول چیک

پی سی بی اے ڈیزائن مرحلے میں ، پیداوار کی شرح کو بہتر بنانے کے لئے ڈیزائن رول چیکنگ (DRC) پہلا قدم ہے۔ ڈیزائن رول کی جانچ پڑتال سے ڈیزائن کے امکانی مسائل کی نشاندہی کرنے میں مدد مل سکتی ہے ، جیسے گھنے روٹنگ اور مماثل پیڈ سائز ، تاکہ ان مسائل کو پیداواری عمل کے دوران نقائص میں بدلنے سے بچ سکے۔

ڈیزائن ٹولز کا استعمال کریں: ای ڈی اے (الیکٹرانک ڈیزائن آٹومیشن) ٹولز کا استعمال ڈیزائن رول چیک انجام دینے کے لئے کریں تاکہ یہ یقینی بنایا جاسکے کہ ڈیزائن مینوفیکچرنگ کی ضروریات کو پورا کرتا ہے۔

ڈیزائن کی توثیق کریں: ڈیزائن کی عقلیت اور مینوفیکچریبلٹی کی تصدیق کے ل production پیداوار سے پہلے سرکٹ بورڈ ڈیزائن کی تصدیق کریں۔

نفاذ کی حکمت عملی: ڈیزائن کے اعلی معیار کو یقینی بنانے کے لئے ڈیزائن مرحلے میں ایک سخت ڈیزائن چیک عمل متعارف کروائیں۔

2. ڈیزائن کی اصلاح

ڈیزائن کو بہتر بنانا پیداوار میں مسائل کو کم کرسکتا ہے اور پیداوار کی شرح کو بہتر بنا سکتا ہے۔ مثال کے طور پر:

مناسب اجزاء کا انتخاب کریں: اسمبلی کی دشواری کو کم کرنے کے لئے مناسب اجزاء اور پیکیج کی اقسام کا انتخاب کریں۔

لے آؤٹ کو بہتر بنائیں: سرکٹ بورڈ پر گرم مقامات یا سگنل مداخلت سے بچنے کے لئے جزو کی ترتیب کو بہتر بنائیں۔

نفاذ کی حکمت عملی: ڈیزائن کی اصلاح کے ذریعہ سرکٹ بورڈ کی مینوفیکچریبلٹی اور وشوسنییتا کو بہتر بنائیں اور پیداوار میں نقائص کو کم کریں۔

عمل کو بہتر بنائیں

1. سولڈرنگ عمل کی اصلاح

سولڈرنگ پی سی بی اے پروسیسنگ میں ایک اہم عمل ہے۔ سولڈرنگ کے عمل کو بہتر بنانا پیداوار کی شرح کو نمایاں طور پر بہتر بنا سکتا ہے۔ بشمول:

سولڈرنگ پیرامیٹرز کو بہتر بنائیں: سولڈرنگ کے معیار کو یقینی بنانے کے لئے سولڈرنگ درجہ حرارت ، وقت اور سولڈر کی مقدار کو ایڈجسٹ کریں۔

اعلی معیار کے مواد کا استعمال کریں: سولڈرنگ نقائص کو کم کرنے کے لئے اعلی معیار کے سولڈر اور فلوکس کا انتخاب کریں۔

نفاذ کی حکمت عملی: سولڈرنگ کے عمل کے استحکام اور مستقل مزاجی کو یقینی بنانے کے لئے سولڈرنگ کے عمل کو مستقل طور پر بہتر بنائیں۔

2. صفائی اور dehumidification

سولڈرنگ سے پہلے ، سولڈرنگ کے دوران پریشانیوں سے بچنے کے لئے پی سی بی اور اجزاء کی سطحوں کی صفائی کو یقینی بنائیں۔ بشمول:

پی سی بی کی سطح کو صاف کریں: سولڈرنگ کے معیار کو یقینی بنانے کے لئے پی سی بی کی سطح پر آکسائڈس اور آلودگیوں کو ہٹا دیں۔

نمی کو کنٹرول کریں: نمی کو سولڈرنگ کے معیار کو متاثر کرنے سے روکنے کے لئے پیداواری ماحول میں نمی کو کنٹرول کریں۔

عمل درآمد کی حکمت عملی: پیداوار کی شرح پر ماحولیاتی عوامل کے اثرات کو کم کرنے کے لئے پیداوار کے ماحول کو صاف اور خشک رکھیں۔

سخت کوالٹی کنٹرول

1. آن لائن پتہ لگانے پر عمل درآمد کریں

آن لائن کھوج لگانے والی ٹکنالوجی حقیقی وقت میں پیداواری عمل میں دشواریوں کی نگرانی کر سکتی ہے اور بروقت اقدامات کرسکتی ہے۔ بشمول:

خودکار آپٹیکل معائنہ (AOI): عام مسائل جیسے سولڈر جوڑ ، شارٹ سرکٹس ، اور کھلی سرکٹس کا پتہ لگائیں۔

ایکس رے معائنہ: سولڈر جوڑوں کی جانچ پڑتال کے لئے استعمال کیا جاتا ہے جن کا پتہ لگانا مشکل ہے ، جیسے بی جی اے (بال گرڈ سرنی)۔

عمل درآمد کی حکمت عملی: حقیقی وقت میں پیداوار کے معیار کی نگرانی کے لئے پروڈکشن لائن پر خودکار معائنہ کرنے والے سامان انسٹال کریں۔

2. بے ترتیب معائنہ کریں

مصنوع کے معیار کو یقینی بنانے کے لئے بے ترتیب معائنہ ایک موثر ذریعہ ہیں۔ بشمول:

باقاعدگی سے بے ترتیب معائنہ: مسائل کی نشاندہی کرنے اور درست کرنے کے لئے پیداوار کے عمل کے دوران باقاعدگی سے مصنوعات کا معائنہ کریں۔

معائنہ کے معیارات: صنعت کے معیارات اور صارفین کی ضروریات پر مبنی معائنہ کے معیارات تیار کریں تاکہ یہ یقینی بنایا جاسکے کہ مصنوعات معیار کی ضروریات کو پورا کریں۔

عمل درآمد کی حکمت عملی: پیداوار میں مسائل کو فوری طور پر دریافت کرنے اور حل کرنے کے لئے ایک سخت بے ترتیب معائنہ کا نظام قائم کریں۔

مسلسل بہتری کو نافذ کریں

1. ڈیٹا تجزیہ اور آراء

پیداوار کے اعداد و شمار اور صارفین کی آراء کا تجزیہ کرکے ، پیداوار کے عمل میں دشواریوں کی نشاندہی اور بہتر کی جاسکتی ہے۔ بشمول:

عیب کے اعداد و شمار کا تجزیہ کریں: مسئلے کی بنیادی وجہ معلوم کرنے کے لئے پیداوار میں پائے جانے والے نقائص پر ڈیٹا تجزیہ کریں۔

کسٹمر کی آراء جمع کریں: مصنوعات کے بارے میں کسٹمر کی آراء کو سمجھیں اور پیداوار کے عمل اور ڈیزائن کو بہتر بنائیں۔

عمل درآمد کی حکمت عملی: پیداوار کے عمل کو مستقل طور پر بہتر بنانے کے لئے ڈیٹا تجزیہ اور آراء کا طریقہ کار قائم کریں۔

2. ملازمین کی تربیت اور مہارت میں بہتری

ملازمین کی مہارت کی سطح اور کام کی صلاحیت کو بہتر بنانا پیداوار کی شرح کو بہتر بنانے میں ایک اہم عنصر ہے۔ بشمول:

باقاعدہ تربیت: ملازمین کو باقاعدگی سے مہارت کی تربیت اور عمل سے متعلق علم کی تازہ کاری فراہم کریں۔

مہارت کی تشخیص: ہنر کی تشخیص باقاعدگی سے کریں تاکہ یہ یقینی بنایا جاسکے کہ ملازمین کو آپریشنل صلاحیتوں کی ضروری صلاحیتیں ہیں۔

عمل درآمد کی حکمت عملی: ملازمین کی تربیت اور مہارت میں بہتری کے ذریعہ پیداوار کے عمل اور مصنوعات کے معیار کے استحکام کو بہتر بنائیں۔

خلاصہ

میںپی سی بی اے پروسیسنگ، پیداوار کی شرح کو بہتر بنانے میں بہت سے پہلو شامل ہیں ، بشمول ڈیزائن کو بہتر بنانا ، عمل کو بہتر بنانا ، سخت کوالٹی کنٹرول اور مستقل بہتری کی حکمت عملیوں کو نافذ کرنا۔ ڈیزائن کے قواعد کو بہتر بنانے ، سولڈرنگ کے عمل کو بہتر بنانے ، آن لائن معائنہ کرنے اور مستقل بہتری کو نافذ کرنے سے ، کمپنیاں پیداوار کی شرح کو نمایاں طور پر بہتر کرسکتی ہیں ، سکریپ اور دوبارہ کام کو کم کرسکتی ہیں ، اور پیداوار کی کارکردگی اور صارفین کی اطمینان میں اضافہ کرسکتی ہیں۔ پیداوار کے اعداد و شمار اور کسٹمر کی آراء کا باقاعدگی سے تجزیہ کرنے اور پیداوار کے عمل کو مستقل طور پر بہتر بنانے سے اعلی معیار کے پی سی بی اے پروسیسنگ اور مارکیٹ کی بہتر مسابقت کو حاصل کرنے میں مدد ملے گی۔

-

Delivery Service

-

Payment Options