- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

پی سی بی اے پروسیسنگ میں عام سولڈرنگ نقائص اور حل

2025-02-02

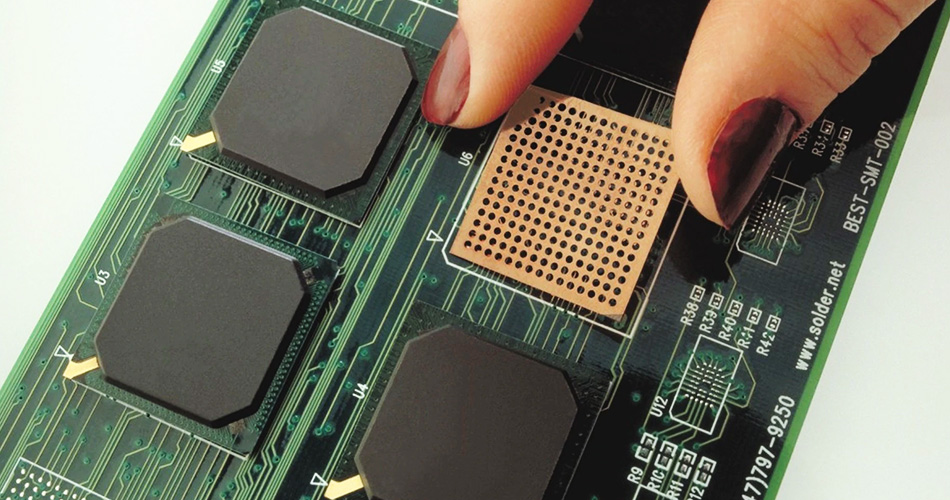

پی سی بی اے پروسیسنگ (طباعت شدہ سرکٹ بورڈ اسمبلی) الیکٹرانک مصنوعات کی تیاری کا ایک اہم حصہ ہے ، اور سولڈرنگ کا معیار براہ راست مصنوعات کی وشوسنییتا اور کارکردگی کو متاثر کرتا ہے۔ سولڈرنگ کے عمل میں عام نقائص میں سولڈر جوائنٹ کریکنگ ، برجنگ ، اور سرد سولڈرنگ شامل ہیں۔ یہ مضمون پی سی بی اے پروسیسنگ میں عام سولڈرنگ نقائص کی وجوہات کی کھوج کرے گا اور اس سے متعلقہ حل فراہم کرے گا۔

1. سولڈر جوائنٹ کریکنگ

1. تجزیہ کی وجہ

سولڈر جوائنٹ کریکنگ سے مراد ٹھنڈا ہونے کے بعد سولڈرنگ حصے میں سولڈر جوائنٹ کی کریکنگ ہوتی ہے ، جو عام طور پر درج ذیل وجوہات کی وجہ سے ہوتی ہے۔

درجہ حرارت میں شدید تبدیلیاں: سولڈرنگ کے عمل کے دوران درجہ حرارت بہت تیزی سے تبدیل ہوتا ہے ، جس کے نتیجے میں ٹانکا لگانے والے مشترکہ میں تھرمل تناؤ ، اور ٹھنڈک کے بعد دراڑ پڑ جاتی ہے۔

سولڈر کا نامناسب انتخاب: استعمال شدہ ٹانکا لگانے والا اتنا مضبوط نہیں ہے کہ سولڈر مشترکہ ٹھنڈا ہونے کے بعد سکڑنے والے تناؤ کا مقابلہ کیا جاسکے۔

سبسٹریٹ مادی مسئلہ: سبسٹریٹ مواد اور سولڈر کا تھرمل توسیع گتانک بہت مختلف ہے ، جس کے نتیجے میں سولڈر مشترکہ کریکنگ ہوتی ہے۔

2. حل

سولڈر جوائنٹ کریکنگ کے مسئلے کے لئے ، مندرجہ ذیل حل لیا جاسکتا ہے:

کنٹرول سولڈرنگ کا درجہ حرارت: درجہ حرارت میں بہت تیز تبدیلیوں سے بچنے اور سولڈر جوائنٹ کے تھرمل تناؤ کو کم کرنے کے لئے مناسب سولڈرنگ درجہ حرارت وکر کا استعمال کریں۔

صحیح سولڈر کا انتخاب کریں: سولڈر جوائنٹ کی شگاف مزاحمت کو بڑھانے کے لئے اعلی طاقت والے سولڈر کا استعمال کریں جو سبسٹریٹ مواد کے تھرمل توسیع کے گتانک سے مماثل ہے۔

سبسٹریٹ مواد کو بہتر بنائیں: تھرمل توسیع کے گتانک کے ساتھ ایک سبسٹریٹ مواد منتخب کریں جو سولڈر جوائنٹ کے تھرمل تناؤ کو کم کرنے کے لئے سولڈر سے مماثل ہے۔

2. سولڈر پلنگ

1. تجزیہ کی وجہ

سولڈر برجنگ سے مراد ملحقہ سولڈر جوڑوں کے مابین اضافی سولڈر ہے ، ایک پل شارٹ سرکٹ تشکیل دیتا ہے ، جو عام طور پر مندرجہ ذیل وجوہات کی وجہ سے ہوتا ہے:

بہت زیادہ سولڈر: سولڈرنگ کے عمل کے دوران بہت زیادہ سولڈر استعمال ہوتا ہے ، جس کے نتیجے میں زیادہ سولڈر ملحقہ سولڈر جوڑوں کے مابین ایک پل تشکیل دیتا ہے۔

بہت زیادہ سولڈرنگ درجہ حرارت: بہت زیادہ سولڈرنگ درجہ حرارت سولڈر کی روانی کو بڑھاتا ہے ، جو آسانی سے ملحقہ سولڈر جوڑ کے درمیان ایک پل بناتا ہے۔

پرنٹنگ ٹیمپلیٹ کا مسئلہ: پرنٹنگ ٹیمپلیٹ کے کھلنے کا غیر معقول ڈیزائن ضرورت سے زیادہ سولڈر جمع کرنے کا باعث بنتا ہے۔

2. حل

ٹانکا لگانے کے مسئلے کے لئے ، مندرجہ ذیل حل لیا جاسکتا ہے:

سولڈر کی مقدار کو کنٹرول کریں: مناسب طور پر سولڈر کی مقدار کو کنٹرول کریں تاکہ یہ یقینی بنایا جاسکے کہ ہر سولڈر جوائنٹ کے لئے سولڈر کی مقدار پل کی تشکیل سے زیادہ سولڈر سے بچنے کے ل appropriate مناسب ہے۔

سولڈرنگ درجہ حرارت کو ایڈجسٹ کریں: سولڈر کی روانی کو کم کرنے اور پل کی تشکیل کو روکنے کے لئے مناسب سولڈرنگ درجہ حرارت کا استعمال کریں۔

پرنٹنگ ٹیمپلیٹ کو بہتر بنائیں: یکساں سولڈر جمع کرنے کو یقینی بنانے اور اضافی سولڈر کو کم کرنے کے لئے مناسب پرنٹنگ ٹیمپلیٹ کے سوراخوں کا ڈیزائن بنائیں۔

iii. سرد سولڈر جوڑ

1. تجزیہ کی وجہ

کولڈ سولڈر کے جوڑ سولڈر جوڑوں کا حوالہ دیتے ہیں جو اچھے لگتے ہیں لیکن حقیقت میں ناقص رابطے میں ہیں ، جس کے نتیجے میں غیر مستحکم بجلی کی کارکردگی ہوتی ہے۔ یہ عام طور پر مندرجہ ذیل وجوہات کی وجہ سے ہوتا ہے:

سولڈر مکمل طور پر پگھلا نہیں ہے: سولڈرنگ کا درجہ حرارت ناکافی ہے ، جس کے نتیجے میں ٹانکا لگانے والے نامکمل پگھلنے اور پیڈ اور اجزاء کے پنوں سے ناقص رابطے ہوتے ہیں۔

ناکافی سولڈرنگ کا وقت: سولڈرنگ کا وقت بہت چھوٹا ہے ، اور سولڈر پیڈ اور اجزاء کے پنوں کو مکمل طور پر گھسنے میں ناکام رہتا ہے ، جس کے نتیجے میں سرد سولڈر کے جوڑ ہوتے ہیں۔

آکسائڈس کی موجودگی: پیڈ اور اجزاء کے پنوں کی سطح پر آکسائڈ موجود ہیں ، جو سولڈر کے گیلے اور رابطے کو متاثر کرتے ہیں۔

2. حل

سرد ٹانکا لگانے والے جوڑ کے مسئلے کے ل following ، مندرجہ ذیل حل لئے جاسکتے ہیں:

سولڈرنگ کے درجہ حرارت میں اضافہ کریں: اس بات کو یقینی بنائیں کہ سولڈرنگ کا درجہ حرارت اتنا زیادہ ہے کہ سولڈر کو مکمل طور پر پگھلا سکے اور سولڈر جوائنٹ کے رابطے کے علاقے کو بڑھا سکے۔

سولڈرنگ کے وقت کو بڑھاؤ: سولڈرنگ کے وقت کو مناسب طریقے سے طول دیں تاکہ سولڈر کو اچھے رابطے کو یقینی بنانے کے لئے پیڈ اور جزو پنوں کو مکمل طور پر گھسنے کی اجازت دی جاسکے۔

سولڈرنگ کی سطح کو صاف کریں: سولڈرنگ سے پہلے پیڈ اور اجزاء کے پنوں کی سطح پر آکسائڈس کو صاف کریں تاکہ یہ یقینی بنایا جاسکے کہ سولڈر مکمل طور پر دراندازی اور رابطہ کرسکتا ہے۔

iv. سولڈر مشترکہ pores

1. تجزیہ کی وجہ

سولڈر مشترکہ سوراخوں کے اندر یا سولڈر جوڑوں کی سطح پر بلبلوں کا حوالہ دیتے ہیں ، جو عام طور پر درج ذیل وجوہات کی وجہ سے ہوتے ہیں۔

سولڈر میں نجاست: سولڈر میں نجاست یا گیسیں ہوتی ہیں ، جو سولڈرنگ کے عمل کے دوران سوراخ بناتی ہیں۔

سولڈرنگ ماحول میں اعلی نمی: سولڈرنگ ماحول میں نمی زیادہ ہے ، سولڈر نم ہے ، اور سولڈرنگ کے عمل کے دوران گیس پیدا ہوتی ہے ، جس سے چھید بنتے ہیں۔

پی اے ڈی کو مکمل طور پر صاف نہیں کیا گیا ہے: پیڈ کی سطح پر نجاست یا آلودگی موجود ہیں ، جو ٹانکا لگانے اور فارم کے سوراخوں کی روانی کو متاثر کرتی ہیں۔

2. حل

سولڈر مشترکہ سوراخوں کے مسئلے کے لئے ، مندرجہ ذیل حل لئے جاسکتے ہیں:

اعلی طہارت سولڈر کا استعمال کریں: سوراخوں کی تشکیل کو کم کرنے کے لئے اعلی طہارت ، کم تاثیر والے سولڈر کا انتخاب کریں۔

سولڈرنگ ماحول کی نمی کو کنٹرول کریں: سولڈرنگ ماحول میں مناسب نمی کو برقرار رکھیں تاکہ سولڈر کو نم ہونے سے بچایا جاسکے اور چھیدوں کی تشکیل کو کم کیا جاسکے۔

پیڈ کو صاف کریں: سولڈرنگ سے پہلے پیڈ کی سطح پر نجاستوں اور آلودگیوں کو مکمل طور پر صاف کریں تاکہ سولڈر کی روانی اور اچھے رابطے کو یقینی بنایا جاسکے۔

نتیجہ

میںپی سی بی اے پروسیسنگ، عام سولڈرنگ نقائص جیسے سولڈر جوائنٹ کریکنگ ، سولڈر برجنگ ، کولڈ سولڈر جوڑ اور سولڈر جوائنٹ سوراخ مصنوعات کے معیار اور وشوسنییتا کو متاثر کریں گے۔ ان نقائص کی وجوہات کو سمجھنے اور اسی طرح کے حل نکالنے سے ، پی سی بی اے پروسیسنگ کے سولڈرنگ کے معیار کو مؤثر طریقے سے بہتر بنایا جاسکتا ہے تاکہ مصنوعات کے استحکام اور حفاظت کو یقینی بنایا جاسکے۔ ٹکنالوجی کی مستقل ترقی اور عمل کی اصلاح کے ساتھ ، پی سی بی اے پروسیسنگ کے سولڈرنگ کوالٹی کو مزید بہتر بنایا جائے گا ، جس سے الیکٹرانک مصنوعات کی وشوسنییتا اور کارکردگی کی ٹھوس ضمانت فراہم ہوگی۔

-

Delivery Service

-

Payment Options