- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

پی سی بی اے پروسیسنگ میں اعلی کام کی شرح: اسے کم کرنے کا طریقہ؟

2025-05-05

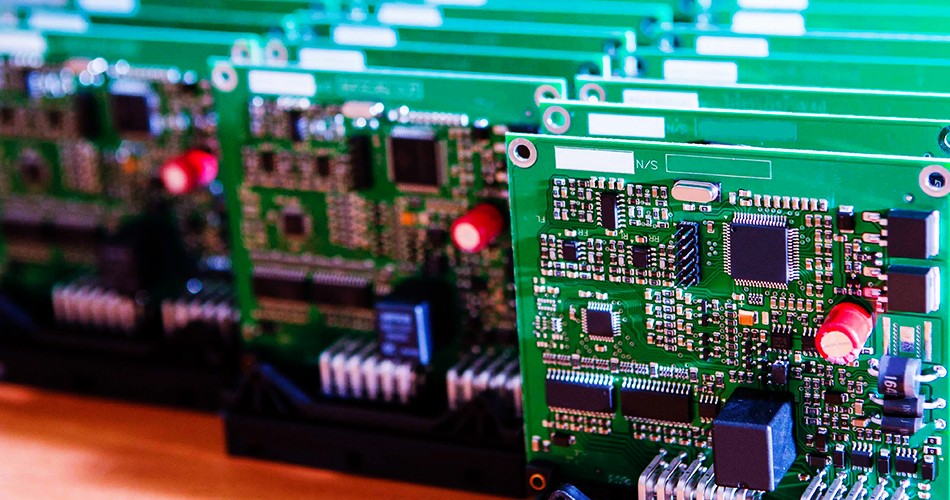

پی سی بی اے کے عمل میں (طباعت شدہ سرکٹ بورڈ اسمبلی) ، اعلی کام کی شرح ایک اہم مسئلہ ہے جو پیداوار کی کارکردگی اور لاگت کو سنجیدگی سے متاثر کرتا ہے۔ اعلی کام کی شرح نہ صرف پیداوار کے اخراجات میں اضافہ کرتی ہے ، بلکہ مصنوعات کی فراہمی اور صارفین کی اطمینان کو بھی متاثر کرسکتی ہے۔ یہ مضمون پی سی بی اے پروسیسنگ میں اعلی کام کی شرح کی بنیادی وجوہات کی تلاش کرے گا اور ری ورک ریٹ کو کم کرنے کے لئے موثر حکمت عملی فراہم کرے گا۔

I. اعلی کام کی شرح کی بنیادی وجوہات

1. پیداوار کے عمل کے مسائل

سولڈرنگ نقائص: پی سی بی اے پروسیسنگ میں سولڈرنگ ایک اہم عمل ہے۔ ناقص سولڈرنگ کا عمل سولڈر جوڑوں کو سرد ، مختصر یا کھلا ہونے کا سبب بن سکتا ہے ، جس کے نتیجے میں سرکٹ بورڈ کی فعال ناکامی ہوتی ہے۔

ناقص پیچ: پیچ کے عمل کے دوران ، اگر اجزاء کو درست طریقے سے نہیں رکھا جاتا ہے یا بانڈنگ مستحکم نہیں ہے تو ، اس سے جانچ یا استعمال کے دوران سرکٹ بورڈ میں بھی پریشانی پیدا ہوگی۔

2. خام مال کی دشواری

نااہل مادی معیار: خام مال کا معیار حتمی مصنوع کے معیار کو براہ راست متاثر کرتا ہے۔ اگر نااہل اجزاء یا پی سی بی بورڈ استعمال کیے جاتے ہیں تو ، اس سے کام کی اعلی شرحیں ہوسکتی ہیں۔

ناقص مادی مینجمنٹ: ناقص مادی انتظامیہ مادے کی غلط اسٹوریج کا باعث بن سکتی ہے ، جس سے مواد کی کارکردگی اور وشوسنییتا کو متاثر ہوتا ہے ، اور اس طرح پیداوار کے معیار کو متاثر کیا جاسکتا ہے۔

3. سامان کی ناکامی

عمر رسیدہ سامان: چونکہ پیداوار کے سامان کو زیادہ وقت کے لئے استعمال کیا جاتا ہے ، لہذا اس سے پروسیسنگ کے معیار کو متاثر کرنے سے کارکردگی میں کمی یا ناکامی کا سامنا ہوسکتا ہے۔ مثال کے طور پر ، سولڈرنگ کے سامان پر درجہ حرارت کا غلط کنٹرول خراب سولڈرنگ کا باعث بن سکتا ہے۔

ناکافی سامان انشانکن: اگر سامان باقاعدگی سے انشانکن نہیں ہوتا ہے تو ، اس سے پروسیسنگ کی غلطیوں اور معیار کی پریشانیوں کا سبب بن سکتا ہے۔

4. آپریٹر کے مسائل

فاسد آپریشن: اگر آپریٹر عمل کے ضوابط پر سختی سے پیروی نہیں کرتا ہے تو ، اس سے پروسیسنگ کے نقائص کا سبب بن سکتا ہے۔ مثال کے طور پر ، سولڈرنگ کے دوران نامناسب آپریشن سولڈر مشترکہ پریشانیوں کا سبب بن سکتا ہے۔

ناکافی مہارت: ناکافی مہارت کی سطح اور آپریٹرز کا تجربہ غلط عمل پر قابو پانے کا باعث بن سکتا ہے ، اس طرح ری ورک ریٹ میں اضافہ ہوتا ہے۔

5. ناکافی جانچ اور معائنہ

نامکمل جانچ: اگر پیداوار کے عمل کے دوران جانچ اور معائنہ کافی نہیں ہوتا ہے تو ، ناقص مصنوعات کو وقت کے ساتھ دریافت نہیں کیا جاسکتا ہے اور اس سے مصنوع کے معیار کو متاثر کیا جاسکتا ہے۔

غیر واضح معائنہ کے معیارات: غیر واضح یا سست معائنہ کے معیارات ایسی مصنوعات کا سبب بن سکتے ہیں جو معیار کی ضروریات کو اگلے پروڈکشن لنک میں بہنے کے لئے پورا نہیں کرتے ہیں۔

ii. اعلی کام کی شرحوں کو کم کرنے کے لئے موثر حکمت عملی

1. پیداوار کے عمل کو بہتر بنائیں

سولڈرنگ کے عمل کو بہتر بنائیں: جدید سولڈرنگ تکنیک کا استعمال کریں ، جیسے لہر سولڈرنگ یا ریفلو سولڈرنگ ، سولڈرنگ پیرامیٹرز کو بہتر بنائیں ، اور سولڈرنگ کے معیار کو یقینی بنائیں۔ سامان کی کارکردگی کو مستحکم رکھنے کے لئے باقاعدگی سے سولڈرنگ کے سامان کو برقرار رکھنے اور انیلیٹ کرنے کے ل .۔

پیچ کی درستگی کو بہتر بنائیں: اجزاء کی درست جگہ کو یقینی بنانے کے لئے اعلی صحت سے متعلق پیچ کے سازوسامان اور ٹکنالوجی کا استعمال کریں۔ پیچ کی ناقص کارکردگی سے بچنے کے لئے باقاعدگی سے پیچ کے سامان کیلیبریٹ اور برقرار رکھیں۔

2. خام مال کو سختی سے کنٹرول کریں

اعلی معیار کے مواد کو منتخب کریں: قابل اعتماد سپلائرز سے اعلی معیار کے خام مال خریدیں اور آنے والے مواد پر سخت معیار کے معائنے کا انعقاد کریں تاکہ یہ یقینی بنایا جاسکے کہ مواد تصریح کی ضروریات کو پورا کرے۔

مادی انتظامیہ کو بہتر بنائیں: مواد کے صحیح اسٹوریج اور استعمال کو یقینی بنانے کے لئے ایک سائنسی مادی نظم و نسق کا نظام قائم کریں اور مادی پریشانیوں کی وجہ سے کوالٹی نقائص سے بچیں۔

3. سامان کے انتظام کو مضبوط بنائیں

باقاعدگی سے دیکھ بھال اور نگہداشت: سامان کی بحالی اور نگہداشت کے منصوبوں کو تیار کریں ، سامان کے معمول کے مطابق کام کو یقینی بنانے کے ل production باقاعدگی سے پیداوار کے سامان کا معائنہ اور برقرار رکھیں اور سامان کی ناکامیوں کی وجہ سے ہونے والے کاموں کے مسائل کو کم کریں۔

سامان انشانکن: پروسیسنگ کی درستگی اور مستقل مزاجی کو یقینی بنانے کے لئے باقاعدگی سے سامان کیلیبریٹ کریں۔ سامان کی حیثیت اور کارکردگی سے باخبر رہنے کے لئے انشانکن ریکارڈ مکمل ہونا چاہئے۔

4. آپریٹر کی مہارت کو بہتر بنائیں

تربیت کو مضبوط بنائیں: آپریٹرز کو اپنی آپریٹنگ مہارت اور معیار کی آگاہی کو بہتر بنانے کے لئے باقاعدگی سے تکنیکی تربیت کا انعقاد کریں۔ تربیتی مواد میں عمل کے طریقہ کار کو شامل کرنا چاہئے ،کوالٹی کنٹرولاور خرابیوں کا سراغ لگانا۔

معیاری کارروائیوں کو نافذ کریں: معیاری آپریٹنگ طریقہ کار کی ترقی اور ان پر عمل درآمد اس بات کو یقینی بنانے کے لئے کہ آپریٹرز معیارات کے مطابق سامان چلاتے ہیں اور انسانی عوامل کی وجہ سے معیار کے مسائل کو کم کرتے ہیں۔

5. جانچ اور معائنہ کو بہتر بنائیں

جامع جانچ: طرز عملجامع جانچاور ناقص مصنوعات کا فوری طور پر پتہ لگانے اور سنبھالنے کے لئے پیداوار کے عمل کے دوران معائنہ۔ ٹیسٹ آئٹمز کو تمام کلیدی پیرامیٹرز کا احاطہ کرنا چاہئے تاکہ یہ یقینی بنایا جاسکے کہ مصنوعات معیار کی ضروریات کو پورا کرتی ہے۔

معائنہ کے معیارات کی وضاحت کریں: معائنہ کے کام کی درستگی اور وشوسنییتا کو یقینی بنانے کے لئے معائنہ کے واضح معیارات اور عمل کو تیار کریں۔ انسپکٹرز کو پیشہ ورانہ تربیت حاصل کرنی چاہئے تاکہ یہ یقینی بنایا جاسکے کہ ان کے پاس جانچ کی ضروری صلاحیتیں ہیں۔

نتیجہ

پی سی بی اے پروسیسنگ میں اعلی ری ورک ریٹ ایک اہم معیار کا مسئلہ ہے ، جو پیداوار کی کارکردگی اور صارفین کی اطمینان کو متاثر کرتا ہے۔ پیداوار کے عمل کو بہتر بنانے ، خام مال کو سختی سے کنٹرول کرنے ، آلات کے انتظام کو مضبوط بنانے ، آپریٹر کی مہارت کو بہتر بنانے ، اور جانچ اور معائنہ میں بہتری لانے سے ، کمپنیاں مؤثر طریقے سے اعلی کام کی شرحوں کو کم کرسکتی ہیں اور پیداوار کے معیار اور کارکردگی کو بہتر بناسکتی ہیں۔ مستقبل کے بازار کے مقابلے کے باوجود ، کمپنیوں کو کوالٹی مینجمنٹ میں بہترین طریقوں پر توجہ مرکوز کرنا چاہئے اور صارفین کے اعلی معیار کو پورا کرنے کے لئے پیداوار کے عمل کو مستقل طور پر بہتر بنانا چاہئے۔

-

Delivery Service

-

Payment Options