- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

پی سی بی اے پروسیسنگ میں پیداوار میں تاخیر کے لئے جڑ کی وجوہات اور جوابی اقدامات

2025-05-09

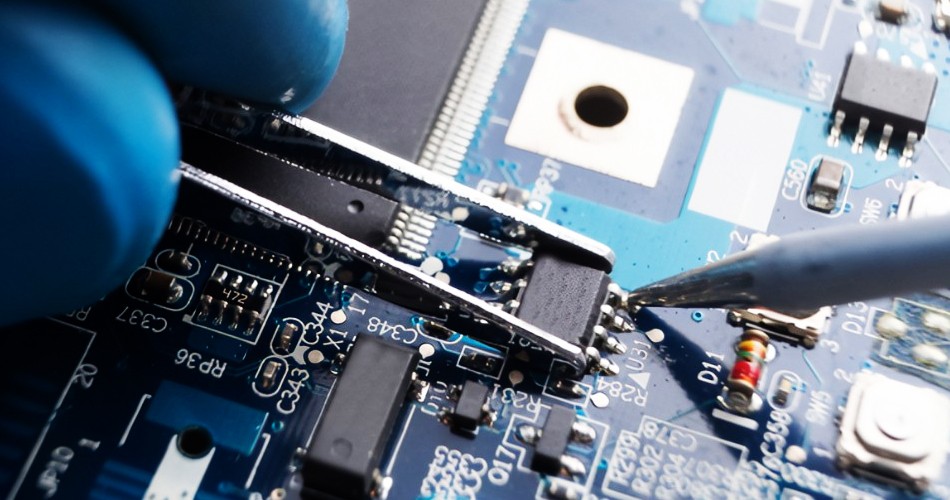

پی سی بی اے کے عمل میں (طباعت شدہ سرکٹ بورڈ اسمبلی) ، پیداوار میں تاخیر ایک عام چیلنج ہے۔ پیداوار میں تاخیر نہ صرف ترسیل کے وقت پر اثر انداز ہوتی ہے ، بلکہ اس سے صارفین کی عدم اطمینان اور کمپنی کی ساکھ کو نقصان پہنچ سکتا ہے۔ پیداوار میں تاخیر کی بنیادی وجوہات کو سمجھنا اور موثر جوابی اقدامات اٹھانا پیداواری کارکردگی کو یقینی بنانے اور صارفین کے اطمینان کو بہتر بنانے کے لئے بہت ضروری ہے۔ یہ مضمون پی سی بی اے پروسیسنگ میں پیداواری تاخیر کی بنیادی وجوہات کی تلاش کرے گا اور اسی سے متعلقہ جوابی کام فراہم کرے گا۔

I. پیداوار میں تاخیر کی بنیادی وجوہات

1. مادی فراہمی کے مسائل

مادی قلت: پی سی بی اے پروسیسنگ میں ، ناکافی مواد کی فراہمی تاخیر کی ایک عام وجہ ہے۔ سپلائی کرنے والوں سے غیر معمولی ترسیل ، غلط مادی طلب کی پیش گوئی ، یا ناقص انوینٹری مینجمنٹ کی وجہ سے پروڈکشن لائن جمود کا شکار ہوسکتی ہے۔

مادی معیار کے مسائل: نااہل مواد کو دوبارہ خریدنے یا دوبارہ کام کرنے کی ضرورت پڑسکتی ہے ، جس سے پیداواری چکر میں اضافہ ہوتا ہے۔ مادی معیار کے مسائل مصنوعات کی مرمت اور دوبارہ کوشش کا باعث بھی بن سکتے ہیں۔

2. پیداوار کے عمل کے مسائل

عمل عدم استحکام: پیداواری عمل کی عدم استحکام ، جیسے غلط سولڈرنگ درجہ حرارت ، پیچ پوزیشن انحراف ، وغیرہ ، پیداواری مداخلتوں یا غیر معیاری مصنوعات کے معیار کا باعث بنے گا ، جس سے پیداوار کی پیشرفت متاثر ہوگی۔

سامان کی ناکامی: سامان کی ناکامی یا غیر وقتی بحالی سے پیداوار کی لائنیں جمود کا سبب بن سکتی ہیں ، جس سے پیداوار کی مجموعی پیشرفت کو متاثر ہوتا ہے۔ پرانے سازوسامان میں ناکامیوں کی اعلی تعدد ہوسکتی ہے ، مزید بڑھتی ہوئی تاخیر۔

3. ڈیزائن تبدیلیاں

بار بار تبدیلیاں: صارفین کی ضروریات یا ڈیزائن میں ترمیم کی وجہ سے بار بار ڈیزائن کی تبدیلیوں سے پیداوار کی پیچیدگی اور ایڈجسٹمنٹ کے وقت میں اضافہ ہوگا۔ اس سے نہ صرف پیداوار کے عمل کو متاثر ہوتا ہے ، بلکہ اس سے مواد اور عمل کی تشکیل نو ہوسکتی ہے۔

تبدیلیاں بروقت انداز میں سنبھال نہیں کی گئیں: ڈیزائن کی تبدیلیاں بروقت طریقے سے پروڈکشن لائن کو نہیں بتائی گئیں یا نئے ڈیزائن کو جلدی سے اپنانے میں ناکامی سے پیداوار میں تاخیر اور معیار کی پریشانیوں کا باعث بن سکتا ہے۔

4. انسانی وسائل کے مسائل

ناکافی آپریٹرز: آپریٹرز کی کمی یا ناکافی مہارت غیر موثر پیداوار کا باعث بن سکتی ہے۔ خاص طور پر اعلی پیداوار کے ادوار کے دوران ، ناکافی عملہ پیداواری پیشرفت کو سنجیدگی سے متاثر کرسکتا ہے۔

ناکافی تربیت: آپریٹرز جنہوں نے مناسب تربیت حاصل نہیں کی ہے یا وہ نئے عمل اور نئے سامان کے عمل میں مہارت حاصل کرنے میں ناکام رہے ہیں وہ پیداوار کی کارکردگی اور معیار کے مسائل کو کم کرسکتے ہیں۔

5. کوالٹی کنٹرول کے مسائل

ناکافی معائنہ:کوالٹی معائنہیہ تمام کلیدی پیرامیٹرز یا غیر واضح معائنہ کے معیارات کا احاطہ کرنے میں ناکام رہتا ہے جس کے نتیجے میں ناقص مصنوعات کو بروقت دریافت نہیں کیا جاسکتا ہے ، جس سے پیداوار میں ہونے والی پیشرفت کو متاثر ہوتا ہے۔

نقائص کو وقت پر نہیں سنبھالا جاتا ہے: معیار کی پریشانیوں کے دریافت ہونے کے بعد ، عیب کو ہینڈلنگ کے موثر عمل کی کمی ہے ، جس کی وجہ سے دوبارہ کام اور مرمت ہوتی ہے ، اس طرح پیداواری چکر میں توسیع ہوتی ہے۔

ii. پیداوار میں تاخیر سے نمٹنے کے لئے حکمت عملی

1. مواد کے انتظام کو بہتر بنائیں

ایک متنوع سپلائی چین قائم کریں: ایک ہی سپلائر کی وجہ سے ہونے والے خطرات کو کم کرنے کے لئے متعدد سپلائرز کے ساتھ کام کریں۔ مادی فراہمی کے تسلسل اور وشوسنییتا کو یقینی بنانے کے لئے ایک مستحکم سپلائی چین قائم کریں۔

حفاظتی اسٹاک کی حکمت عملی پر عمل درآمد کریں: مادی قلت کی وجہ سے پیداواری مداخلتوں کو روکنے کے لئے حفاظتی اسٹاک کی ایک معقول سطح طے کریں۔ مواد کی مناسب فراہمی کو یقینی بنانے کے لئے انوینٹری کی حیثیت کا باقاعدگی سے اندازہ کریں۔

2. پیداوار کے عمل کو بہتر بنائیں

پیداوار کے عمل کو بہتر بنائیں: عمل کے استحکام کو یقینی بنانے کے ل production پیداوار کے عمل کا باقاعدگی سے جائزہ لیں اور ان کو بہتر بنائیں۔ عمل کی مختلف حالتوں اور پیداواری مداخلتوں کو کم کرنے کے لئے جدید پروڈکشن ٹکنالوجی اور آلات کا استعمال کریں۔

آلات کی بحالی اور اپ ڈیٹ: سامان کے معمول کے عمل کو یقینی بنانے کے لئے باقاعدگی سے سامان کو برقرار رکھیں اور اپ گریڈ کریں۔ سامان کی بحالی کے منصوبے تیار کریں تاکہ پیداوار پر سامان کی ناکامیوں کے اثرات کو کم کیا جاسکے۔

3. ڈیزائن کی تبدیلیوں کو مؤثر طریقے سے منظم کریں

تبدیلی کے انتظام کے عمل کو قائم کریں: ایک سخت ڈیزائن تبدیلی کے انتظام کے عمل کو تیار کریں تاکہ یہ یقینی بنایا جاسکے کہ تبدیلیوں کا اندازہ اور منظور کیا جائے۔ تیاری کی لائن میں بروقت معلومات کو تبدیل کریں اور اسی طرح کے عمل میں ایڈجسٹمنٹ کریں۔

پیش گوئی کی پیش گوئی کی پیش گوئی: درست طلب کی پیش گوئی اور ڈیزائن کی منصوبہ بندی کے ذریعے ڈیزائن کی تبدیلیوں کی تعدد کو کم کریں۔ ضروریات کو واضح کرنے اور بار بار ڈیزائن ایڈجسٹمنٹ کو کم کرنے کے لئے صارفین سے بات چیت کریں۔

4 انسانی وسائل کے انتظام کو بہتر بنائیں

آپریٹرز میں اضافہ کریں: پروڈکشن لائن کے معمول کے عمل کو یقینی بنانے کے لئے چوٹی کی پیداوار کے ادوار کے دوران عارضی یا کل وقتی آپریٹرز شامل کریں۔ عملے کی کمی کو پیداواری پیشرفت کو متاثر کرنے سے روکنے کے لئے عملے کا ایک معقول منصوبہ تیار کریں۔

تربیت فراہم کریں: آپریٹرز کو ان کی مہارت اور عمل کی سطح کو بہتر بنانے کے لئے باقاعدہ تربیت فراہم کریں۔ تربیتی مواد میں نئے عمل اور نئے آلات کی آپریشن اور کوالٹی کنٹرول کی ضروریات شامل ہونی چاہئیں۔

5. کوالٹی کنٹرول کو مضبوط بنائیں

معائنہ کے عمل کو بہتر بنائیں: مصنوعات کے معیار کی جامع کوریج کو یقینی بنانے کے لئے معائنہ کے تفصیلی معیارات اور عمل کو تیار کریں۔ کوالٹی کنٹرول کی تاثیر کو بہتر بنانے کے لئے معائنہ کے عمل کو باقاعدگی سے چیک کریں اور اپ ڈیٹ کریں۔

ریپڈ عیب ہینڈلنگ: ایک تیز عیب ہینڈلنگ کا عمل قائم کریں تاکہ یہ یقینی بنایا جاسکے کہ ان کے دریافت ہونے کے بعد مسائل کو جلد ہی سنبھالا جاسکتا ہے۔ دوبارہ کام اور مرمت کے وقت کو کم کریں اور پیداوار کی کارکردگی کو بہتر بنائیں۔

نتیجہ

پیداوار میں تاخیر ایک عام چیلنج ہےپی سی بی اے پروسیسنگ، لیکن کمپنیاں مادی انتظامیہ کو بہتر بنانے ، پیداوار کے عمل کو بہتر بنانے ، ڈیزائن کی تبدیلیوں کو مؤثر طریقے سے سنبھالنے ، انسانی وسائل کے انتظام کو بہتر بنانے اور کوالٹی کنٹرول کو مضبوط بنانے کے ذریعہ ان چیلنجوں کا مؤثر طریقے سے جواب دے سکتی ہیں۔ پیداوار کے انتظام کے نظام کو مستقل طور پر بہتر بنانے اور پیداوار کی کارکردگی کو بہتر بنانے سے پیداوار میں تاخیر کے خطرے کو کم کرنے اور پیداواری نظام الاوقات اور صارفین کی اطمینان کو یقینی بنانے میں مدد ملے گی۔ انتہائی مسابقتی مارکیٹ ماحول میں ، کمپنیوں کو مارکیٹ کے تقاضوں سے نمٹنے کے لئے پروڈکشن مینجمنٹ کے بہترین طریقوں پر توجہ مرکوز رکھنا چاہئے۔

-

Delivery Service

-

Payment Options