- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

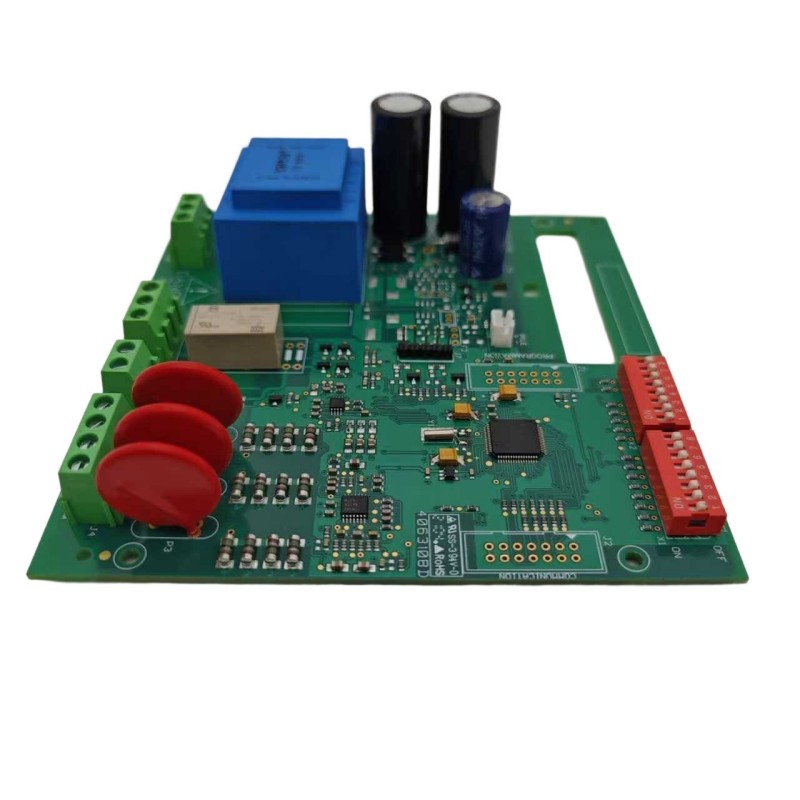

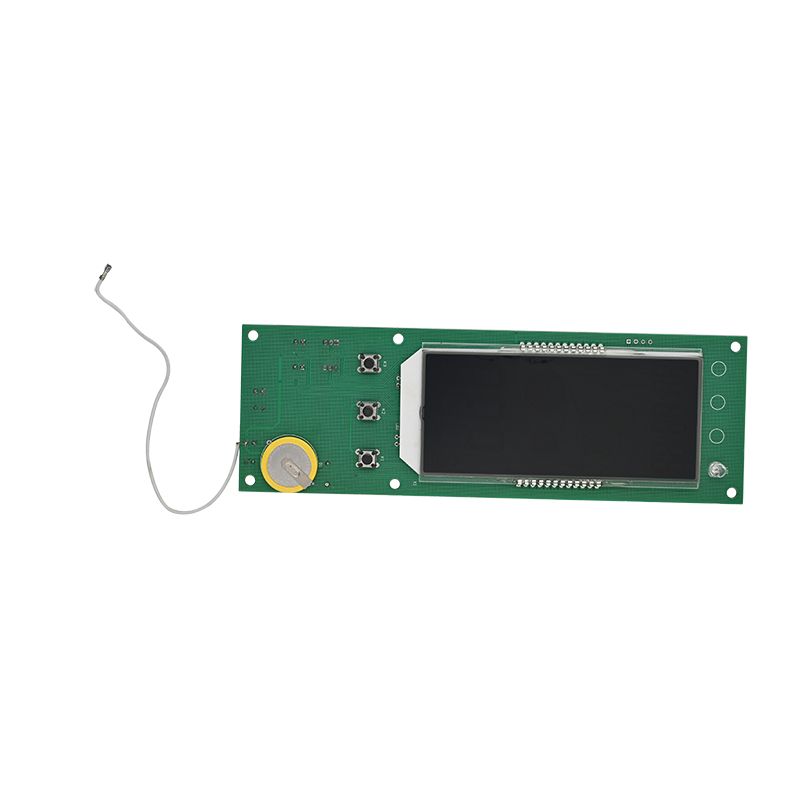

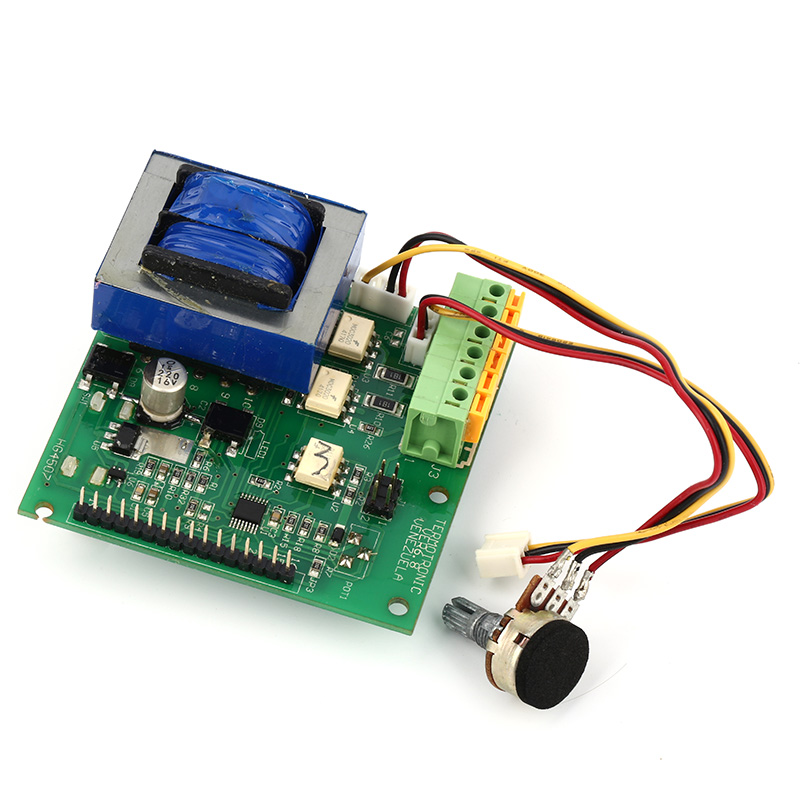

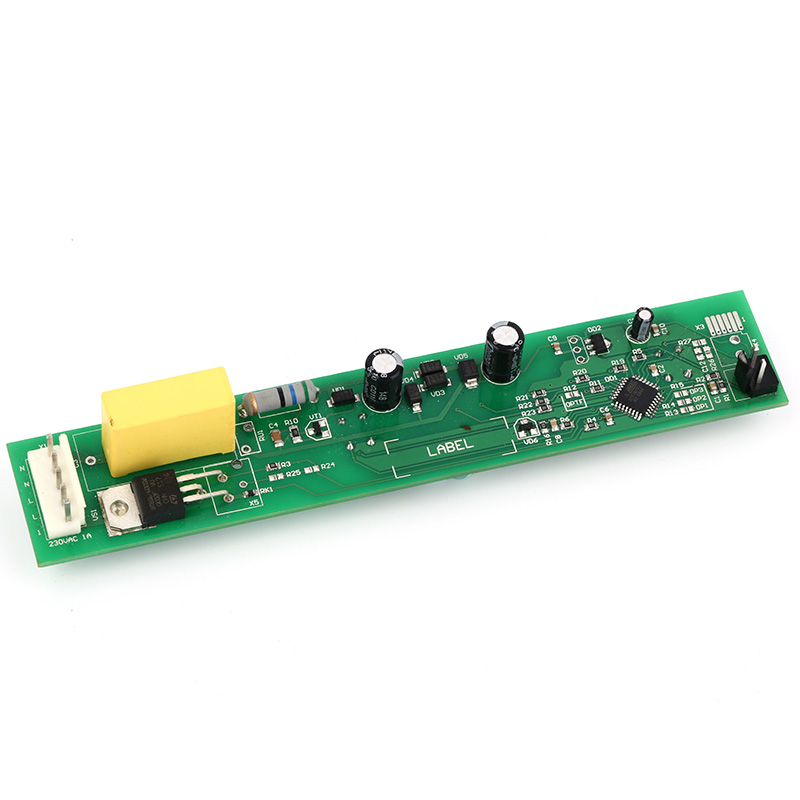

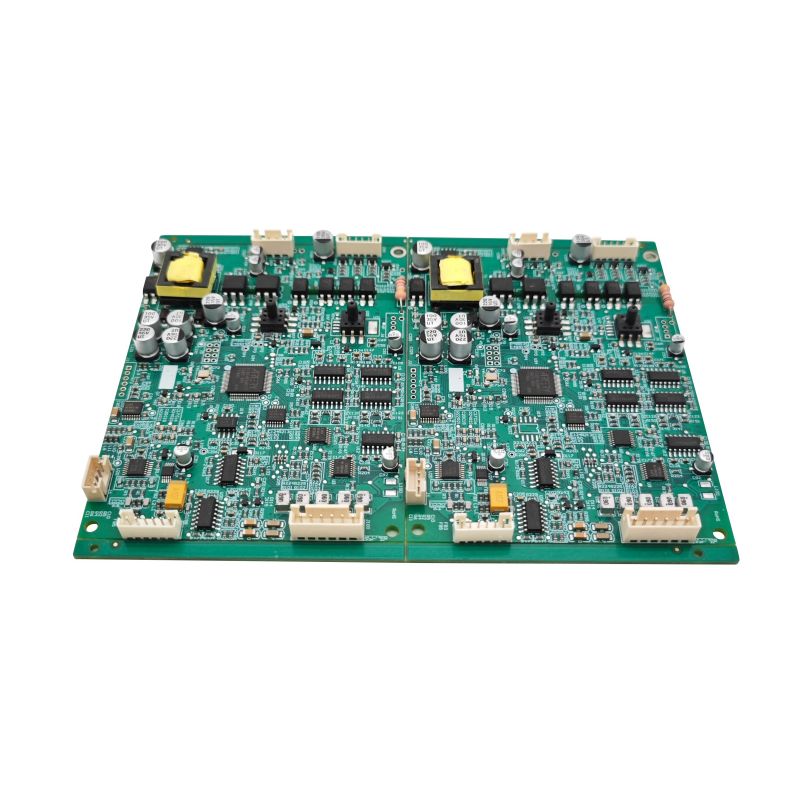

ائر کنڈیشنر پی سی بی اے

انکوائری بھیجیں۔

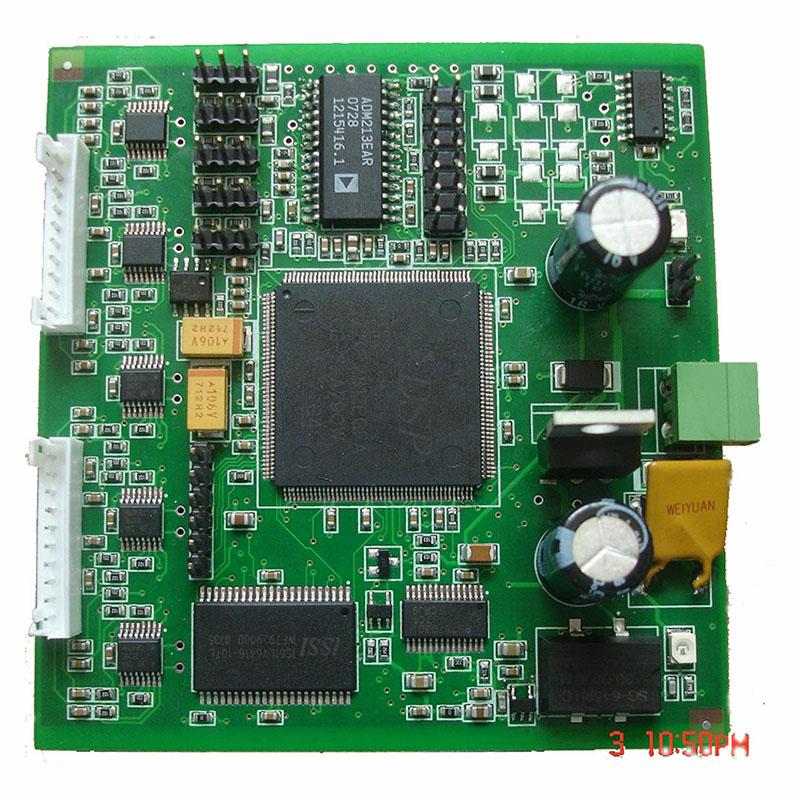

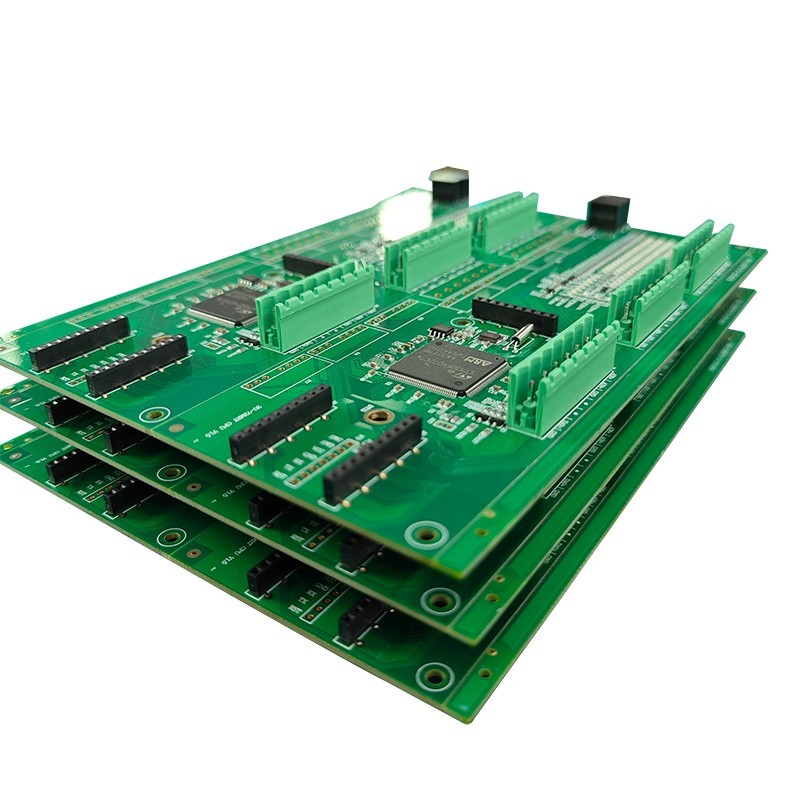

Unixplore الیکٹرانکس اعلی معیار کی ترقی اور تیاری کے لئے پرعزم ہےائر کنڈیشنر پی سی بی اے 2011 سے OEM اور ODM قسم کی شکل میں۔

ایئر کنڈیشنر پی سی بی اے کے لئے ایس ایم ٹی سولڈرنگ کی پہلی پاس کی شرح کو بہتر بنانے کے ل sol ، یعنی سولڈرنگ کے معیار اور پیداوار کو بہتر بنانے کے لئے ، درج ذیل پر غور کریں:

عمل کے پیرامیٹرز کو بہتر بنائیں:مستحکم اور قابل اعتماد سولڈرنگ کے عمل کو یقینی بنانے کے لئے درجہ حرارت ، رفتار اور دباؤ سمیت ایس ایم ٹی آلات کے لئے مناسب عمل کے پیرامیٹرز مرتب کریں اور گرمی یا رفتار کی وجہ سے سولڈرنگ کے نقائص سے بچنے کے ل .۔

سامان کی حیثیت چیک کریں:عام اور مستحکم آپریشن کو یقینی بنانے کے لئے باقاعدگی سے ایس ایم ٹی آلات کا معائنہ اور برقرار رکھیں۔ عام سامان کے عمل کو یقینی بنانے کے لئے عمر بڑھنے والے اجزاء کو فوری طور پر تبدیل کریں۔

جزو کی جگہ کو بہتر بنائیں:ایس ایم ٹی اسمبلی کے عمل کو ڈیزائن کرتے وقت ، عقلی طور پر اجزاء رکھیں ، ائیر کنڈیشنر پی سی بی اے سولڈرنگ کے عمل کے دوران مداخلت اور غلطیوں کو کم کرنے کے لئے اجزاء کے مابین وقفہ کاری اور واقفیت پر غور کریں۔

عین مطابق جزو کی جگہ کا تعین:عین مطابق سولڈرنگ کے ل sold مناسب مقدار میں سولڈر پیسٹ اور ایس ایم ٹی آلات کی مناسب مقدار کا استعمال کرتے ہوئے ، جزو کی درست جگہ اور پوزیشننگ کو یقینی بنائیں۔

ملازمین کی تربیت میں اضافہ:آپریٹرز کو ان کی ایس ایم ٹی سولڈرنگ کی تکنیک اور آپریشنل مہارت کو بہتر بنانے ، آپریشنل غلطیوں کو کم کرنے اور معیار کے مسائل کو سولڈرنگ کرنے کے لئے پیشہ ورانہ تربیت فراہم کریں۔

سخت کوالٹی کنٹرول:سخت کوالٹی کنٹرول کے معیارات اور عمل کو متعارف کروائیں ، سولڈرنگ کے معیار کی جامع نگرانی اور ان کا معائنہ کریں ، اور فوری طور پر شناخت ، ایڈجسٹ اور درست مسائل کی نشاندہی کریں۔

مسلسل بہتری:ویلڈنگ کے عمل کے دوران معیار کے مسائل اور نقائص کی وجوہات کا باقاعدگی سے تجزیہ کریں ، مستقل بہتری کو نافذ کریں ، عمل اور طریقہ کار کو بہتر بنائیں ، اور سولڈرنگ کی پیداوار اور مصنوعات کے معیار میں اضافہ کریں۔

مذکورہ بالا اقدامات پر جامع طور پر غور اور ان پر عمل درآمد کرکے ، ایئر کنڈیشنر پی سی بی اے کے لئے ایس ایم ٹی سولڈرنگ کی پیداوار کو مؤثر طریقے سے بہتر بنایا جاسکتا ہے ، جس سے سولڈرنگ کے معیار اور مصنوعات کے معیار کی استحکام اور وشوسنییتا کو یقینی بنایا جاسکتا ہے۔

* ننگے پی سی بی تیار کردہ ، ہمارے ذریعہ خریدے گئے اجزاء

* حصوں کے ساتھ پی سی بی کی تانے بانے مکمل طور پر جمع ہوتے ہیں

* 100 ٪ شپنگ سے پہلے ٹھیک سے تجربہ کیا

* ROHS کے مطابق ، لیڈ فری مینوفیکچرنگ کا عمل

* فوری ترسیل ، آزاد ESD پیکیج کے ساتھ

* ایک اسٹاپ الیکٹرانک مینوفیکچرنگ سروس برائے پی سی بی ڈیزائن ، پی سی بی لے آؤٹ ، پی سی بی مینوفیکچر ، اجزاء کی خریداری ، پی سی بی ایس ایم ٹی اور ڈپ اسمبلی ، آئی سی پروگرامنگ ، فنکشن ٹیسٹ ، پیکیجنگ اور ترسیل

| پیرامیٹر | صلاحیت |

| پرتیں | 1-40 پرتیں |

| اسمبلی کی قسم | سوراخ (THT) ، سطح پہاڑ (SMT) ، مخلوط (THT+SMT) |

| کم سے کم جزو کا سائز | 0201 (01005 میٹرک) |

| زیادہ سے زیادہ جزو کا سائز | 2.0 میں x 2.0 میں x 0.4 میں (50 ملی میٹر x 50 ملی میٹر x 10 ملی میٹر) |

| جزو پیکیج کی اقسام | بی جی اے ، ایف بی جی اے ، کیو ایف این ، کیو ایف پی ، وی کیو ایف این ، ایس او آئی سی ، ایس او پی ، ایس ایس او پی ، ٹی ایس ایس او پی ، پی ایل سی سی ، ڈپ ، ایس آئی پی ، وغیرہ۔ |

| کم سے کم پیڈ پچ | بی جی اے کے لئے 0.5 ملی میٹر (20 ملی) کیو ایف پی ، کیو ایف این ، 0.8 ملی میٹر (32 ملی) |

| کم سے کم ٹریس کی چوڑائی | 0.10 ملی میٹر (4 مل) |

| کم سے کم ٹریس کلیئرنس | 0.10 ملی میٹر (4 مل) |

| کم سے کم ڈرل سائز | 0.15 ملی میٹر (6 ملی) |

| بورڈ کا زیادہ سے زیادہ سائز | 18 میں x 24 میں (457 ملی میٹر x 610 ملی میٹر) |

| بورڈ کی موٹائی | 0.0078 میں (0.2 ملی میٹر) سے 0.236 میں (6 ملی میٹر) |

| بورڈ میٹریل | CEM-3 ، FR-2 ، FR-4 ، HIGH-TG ، HDI ، ایلومینیم ، اعلی تعدد ، FPC ، rigid-Flex ، راجرز ، وغیرہ۔ |

| سطح ختم | او ایس پی ، ہاسل ، فلیش گولڈ ، اینگ ، سونے کی انگلی ، وغیرہ۔ |

| سولڈر پیسٹ کی قسم | لیڈ یا لیڈ فری |

| تانبے کی موٹائی | 0.5oz - 5 آانس |

| اسمبلی عمل | ریفلو سولڈرنگ ، لہر سولڈرنگ ، دستی سولڈرنگ |

| معائنہ کے طریقے | خودکار آپٹیکل معائنہ (AOI) ، ایکس رے ، بصری معائنہ |

| گھر میں جانچ کے طریقے | فنکشنل ٹیسٹ ، تحقیقات ٹیسٹ ، عمر بڑھنے کا ٹیسٹ ، اعلی اور کم درجہ حرارت ٹیسٹ |

| موڑ کا وقت | نمونے لینے: 24 گھنٹے سے 7 دن ، بڑے پیمانے پر رن: 10 - 30 دن |

| پی سی بی اسمبلی معیارات | ISO9001: 2015 ؛ ROHS ، UL 94V0 ، IPC-610E کلاس LL |

● ائر کنڈیشنر پی سی بی اے فنکشنل ٹیسٹ فکسچر کلائنٹ کی ٹیسٹ کی ضروریات کے مطابق اپنی مرضی کے مطابق

● باکس بلڈنگ سروس بشمول پلاسٹک اور میٹل کیس مولڈ اور پارٹ پروڈکشن

conf لاکھوں کوٹنگ ، ایپوسی رال پوٹنگ سمیت conformal کوٹنگ

کم سے کم جزو کا سائز

product تیار شدہ پروڈکٹ اسمبلی بشمول باکس ، اسکرین ، جھلی سوئچ ، لیبلنگ اور اپنی مرضی کے مطابق کارٹن یا ریٹیل باکس پیکنگ۔

pc پی سی بی اے کے لئے تیسری پارٹی کے مختلف ٹیسٹ درخواست پر دستیاب ہیں

● پروڈکٹ سرٹیفیکیشن امداد

-

1.خودکار سولڈر پیسٹ پرنٹنگ

-

2.سولڈر پیسٹ پرنٹنگ ہو گئی

-

3.SMT چن اور جگہ

-

4.SMT چن اور جگہ

-

5.ریفلو سولڈرنگ کے لئے تیار ہے

-

6.ریفلو سولڈرنگ ہو گیا

-

7.AOI کے لئے تیار ہے

-

8.AOI معائنہ کا عمل

-

9.جزو کی جگہ کا تعین

-

10.لہر سولڈرنگ کا عمل

-

11.اسمبلی ہو گیا

-

12.THT اسمبلی کے لئے AOI معائنہ

-

13.آئی سی پروگرامنگ

-

14.فنکشن ٹیسٹ

-

15.کیو سی چیک اور مرمت

-

16.پی سی بی اے کنفرمل کوٹنگ کا عمل

-

17.ESD پیکنگ

-

18.لاگت کی تاثیر: